Att sträva efter industriell tillväxt och minskad klimatpåverkan, samtidigt, är en av vår tids stora paradoxer.

Schneider Electric har tillsammans med flera andra företag och tankesmedjor fastställt ett antal viktiga variabler för att industrin ska kunna klara omställningen mot en hållbar framtid och få ekvationen att gå ihop i enlighet med Agenda 2030 och de 17 globala målen för hållbar utveckling. För att klara målen i Agenda 2030 måste såväl svensk som internationell industri ställa om mot en mer hållbar tillverkning. För att klara det behöver tre viktiga variabler hanteras parallellt.

1. Utnyttja digitaliseringen

Utvecklingen av digital teknik handlade länge om att koppla ihop människor med varandra – nu handlar det om interaktioner mellan maskiner och mellan maskiner och människor. Idag är kapaciteten att lära maskiner och använda algoritmer för att göra informationen användbar i princip obegränsad och digitalisering är en nyckel till att effektivisera industrin.

2. Tänk cirkulärt – förläng livslängden

Vi behöver fler cirkulära system än vad vi har idag. Den traditionella tillverkningsresan är linjär: en rak väg från produktionsstart till deponi. En grönare tillverkningsresa är mer cirkulär och går från 3R till 5R: Repair, Reuse, Refurbish, Re-manufacture och Recycle.

3. Elektrifiera mera – med förnybar el

El står idag för cirka 20 procent av den energi som används globalt, men under de kommande 20 åren kommer andelen fördubblas. I dag är dessutom endast en fjärdedel av elen förnybar. Att klara ökad elektrifiering och förnybar el samtidigt, kräver i sig innovativa och cirkulära implementationer, som exempelvis micro-grid-lösningar för industrier.

All industri har potential att effektiviseras

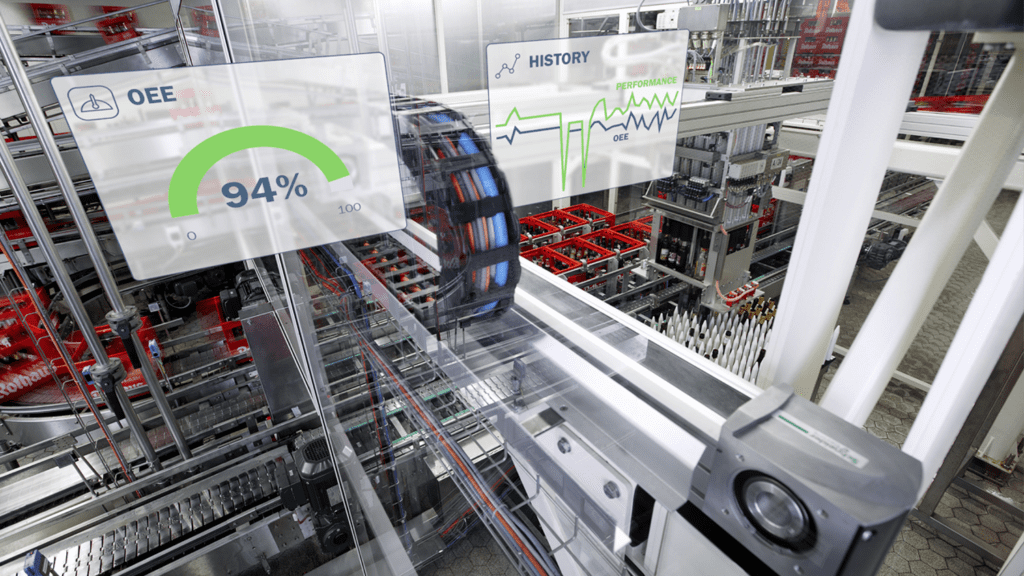

Tack vare IIoT (Industrial Internet of Things) och utvecklingen av uppkopplade enheter och anläggningar kan resurseffektivitetsprojekt och produktivitetsmål prioriteras samtidigt. Uppkopplade enheter ger insikter om energianvändning både i realtid och analys av tidigare insamlade data vilket möjliggör optimering.

För att kunna fatta rätt beslut krävs rätt information vid rätt tillfälle. Med hjälp av IoT-plattformen EcoStruxureTM Plant får kunder tillgång till väsentliga produktionsdata och larm vilket ger snabb kontroll vid eventuella avvikelser, direkt i mobilen.

Läs mer om IoT-plattformen EcoStruxureTM Plant här

Förra året inledde Schneider Electric ett partnerskap med Oskarshamnsbaserade BEE Automation, som utför projekt inom automation och IT med specialkompetens inom vatten och avlopp. Tillsammans har företagen kapacitet att i detalj kartlägga var det finns utrymme för resurseffektivisering i en industrianläggning. Erfarenheten visar att effektiviseringspotential finns överallt, i alla verksamheter.

Läs mer om Schneider Electrics lösningar för industrin här