por Emir Boumediene

Até as conexões de potência perfeitamente instaladas tendem a piorar com o tempo; evitar isso pode conter problemas sérios.

Nosso post anterior desta série discutiu a importância de os instaladores usarem o torque correto ao apertar as conexões de potência e alguns dos motivos pelos quais essas conexões tendem a se soltar ao longo do tempo. Também descrevemos a tecnologia que incorpora elementos de mola para manter a integridade da conexão a longo prazo. Neste post, explicamos por que é importante manter a conexão de potência firme e o que acontece sem esse tipo de proteção.

Elementos de uma boa conexão

Uma boa conexão em contator ou no disjuntor, onde a energia elétrica está sendo fornecida, começa com a seleção adequada do tipo e do tamanho do cabo. A preparação do cabo inclui remover a quantidade especificada de isolamento, – nem demais, nem de menos -, torcer sua extremidade e, às vezes, adicionar tratamento de superfície se apropriado, de acordo com o ilustrado na Imagem 1.

Imagem 1 – Conexão de Potência

A ideia por trás dessa preparação cuidadosa da ponta do cabo é garantir que uma conexão mecânica firme possa ser feita, o que é uma vantagem das conexões por parafuso. Embora as conexões por mola ofereçam conveniência ao instalador, as conexões por parafuso fornecem um meio para garantir que a pressão de conexão especificada seja atingida. Uma conexão tão firme serve a dois propósitos: ajuda a tornar a resistência elétrica o mais baixo possível e evita que o cabo seja puxado para fora da conexão, como durante um curto-circuito.

Como observado em nosso post anterior, as conexões por parafuso têm um torque de instalação especificado para garantir que a força de fixação mecânica adequada seja alcançada. Acessórios limitadores de torque estão disponíveis para facilitar esse trabalho.

Mas mudanças térmicas, deformações e vibrações externas podem levar a uma folga na conexão ao longo do tempo, o que é prejudicial por várias razões. Talvez o mais importante seja que qualquer folga na conexão aumente sua resistência. Isso também pode acelerar a oxidação do condutor, o que a aumenta ainda mais. Tudo isso pode implicar em um rápido sobreaquecimento.

Controlando o efeito Joule

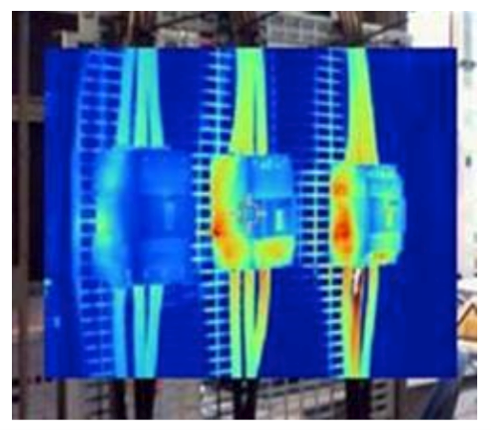

Qualquer aumento na resistência de uma conexão pode levar a sérios problemas devido ao efeito Joule, calor gerado pela corrente que passa através do condutor com uma dada resistência. Simplificando, o efeito Joule entra em ação quando a resistência aumenta, por qualquer motivo, seja um afrouxamento da conexão, um aumento da oxidação na superfície dos condutores, ou ambos. À medida que a resistência aumenta, mais calor é gerado, embora a corrente possa não aumentar. A quantidade de calor depende da corrente que passa pelo circuito, uma vez que o efeito Joule é o produto da resistência multiplicada pelo quadrado da corrente, conforme ilustrado na Imagem 2.

Imagem 2 – Análise Térmica

Sobreaquecimento = Ruim

Quando o sobreaquecimento ocorre e é descoberto logo no início, ele pode servir como um aviso de que algo na conexão está errado e deve ser investigado. Frequentemente, o problema pode ser resolvido simplesmente reapertando a conexão. No entanto, como a temperatura de uma conexão está diretamente relacionada à corrente passante no momento do teste, este devem ser realizado quando o circuito estiver operando no nível normal de operação por algum tempo. Mesmo assim, a corrente pode não ser alta o suficiente para gerar sobreaquecimento.

A conclusão é que o sobreaquecimento nos pontos de conexão é indicativo de uma situação ruim. Uma maneira de evitar o afrouxamento que leva ao sobreaquecimento é comprar apenas produtos de alta qualidade montados a partir de componentes de alta qualidade, incluindo o terminal do cabo.

Por meio de seus recursos de manutenção de pressão por mola, a tecnologia EverLink da Schneider Electric garante que o contato seja mantido nas conexões de potência, mesmo quando ocorre a deformação do material. Para saber mais sobre essa tecnologia, clique aqui.

Adicione um comentário