L’Edge Computing abilita la digitalizzazione verso l’Industria 4.0 che promette la piena integrazione tra Information Technology (IT) e Operational Technology (OT). Se ciò si realizzasse, i miglioramenti all’efficienza e la riduzione dei costi sarebbero notevoli. Per arrivare a questo risultato le aziende dovranno però ripensare a come e dove i dati vengono prodotti, elaborati e archiviati attraverso l’Industrial Edge che nella trasformazione digitale giocherà un ruolo da protagonista.

Se la protagonista dell’Industria 3.0 era l’automazione, l’Industria 4.0 riguarda l’applicazione di modelli di computer avanzati per prendere decisioni operative che si basano su una maggiore quantità di dati disponibili. Si tratta in questo caso di comprendere le interdipendenze – causa ed effetto – dell’intera complessa linea di produzione, del funzionamento dell’impianto e dell’impianto stesso.

Cos’è l’Edge Computing

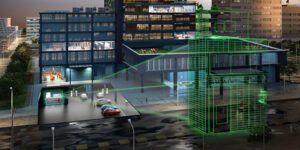

L’edge computing è l’implementazione di una infrastruttura IT che permette di aumentare l’affidabilità e migliorare il flusso dei dati collocando le applicazioni il più vicino possibile al luogo in cui i dati vengono prodotti. Questo tipo di soluzioni ha tutti gli evidenti vantaggi di poter elaborare una gran mole di dati direttamente in loco in tempi più brevi e garantendo la sicurezza.

I 5 vantaggi dell’elaborazione dei dati in loco

Poter elaborare i dati direttamente dove vengono prodotti, offre numerosi vantaggi per le aziende. Cinque sono i principali:

- Riduce i costi e migliora l’efficienza operativa;

- Aumenta la produttività riducendo i tempi di inattività;

- Riduce i costi e la frequenza di manutenzione;

- Minimizza i problemi di salute e sicurezza dei lavoratori;

- Ottimizza le catene di approvvigionamento (supply chain) riducendo la necessità di scorte.

Come vincere le sfide dell’Industria 4.0

I Clienti generalmente comprendono i numerosi vantaggi che si ottengono dall’Industria 4.0. Nonostante ciò, non è sempre semplice attuare la trasformazione digitale. Le maggiori difficoltà che abbiamo dedotto dalla nostra esperienza diretta con i Clienti sono le seguenti.

1. Conciliare la digitalizzazione e tempi di inattività

La maggior parte dei siti di produzione dei clienti opera 24 ore su 24, 7 giorni su 7, 365 giorni l’anno. È difficile pianificare i cambiamenti dell’infrastruttura quando i tempi di inattività influiscono direttamente sulla produttività e sui ricavi di produzione di alto livello.

2. Integrare IT Information Technology e Operations Technology

L’Industria 4.0 ha bisogno che i professionisti OT adottino tecnologie che provengono dal mondo dei data center, come la resilienza, la tolleranza dei guasti e la virtualizzazione. Allo stesso modo, i professionisti IT devono portare i concetti legati alla gestione dei data center nell’ambiente industriale, offrendo soluzioni di edge computing affidabili e sicure.

L’introduzione delle competenze IT nel campo OT è quindi un’altra sfida.

Le aziende che si stanno muovendo verso la trasformazione digitale hanno compreso che per ottimizzare i processi aziendali critici, IT e OT devono convergere e convivere.

3. Le soluzioni per l’industria 4.0 non sono “chiavi in mano”

Le soluzioni Industry 4.0 includono apparecchiature industriali, sensori, infrastruttura IT di elaborazione e archiviazione ma anche reti adeguate. Richiedono inoltre esperienza nell’implementazione dei servizi e nella trasformazione aziendale. Nessun fornitore può fornire a un cliente una “soluzione” per l’Industria 4.0 completa. Pertanto, i clienti sono costretti a essere i propri appaltatori generali, a trovare tutte le infrastrutture e le competenze richieste e a capire da soli come tutto si combina insieme o ad arruolare fornitori e/o consulenti che possono aiutare.

Vediamo anche una discreta quantità di paralisi proof-of-concept (POC). Le aziende iniziano a testare una soluzione ma vedono i continui cambiamenti tecnologici che avvengono tutt’intorno a loro, rendendo difficile decidere in quale direzione andare.

4. Gestire grandi mole di dati

I dati sono un altro problema. IDC prevede che 79 zettabyte di dati saranno generati da miliardi di dispositivi IoT entro il 2025. In molti casi, questi dati sono isolati e inaccessibili ai sistemi di analisi che ne hanno bisogno per prendere decisioni informate. Le organizzazioni dovranno sviluppare un piano per gestire tutti quei dati, oltre a sfruttarli per migliorare le operazioni.

Costruire su una nuova base l’integrazione IT/OT

Per ottenere l’integrazione IT / OT promessa da Industry 4.0, i Clienti devono partire da una nuova piattaforma con standard aperti, interoperabile e focalizzata sulle esigenze dell’azienda. Una piattaforma basata su standard aperti consente ai Clienti di:

- Gestire i volumi di dati in rapido aumento all’edge;

- Introdurre nuove analisi quando necessario per ottenere insight operativi;

- Aumentare la resilienza, la sicurezza dei dati e l’affidabilità;

- Operare in condizioni di flessibilità con soluzioni scalabili e integrate;

- Essere indipendenti rispetto ai fornitori.

Qualsiasi nuova piattaforma o soluzione integrata deve essere facilmente mantenibile e non generare nuove complessità che potrebbero ridurre al minimo la flessibilità delle operazioni o introdurre maggiori rischi operativi. L’implementazione deve inoltre avvenire senza indebite interruzioni dell’operatività.

Scopri come prevenire il fermo impianto nel nostro White Paper: “Industria 4.0: riduzione al minimo del rischio di fermo impianto con l’edge computing resiliente”

Questo post blog è stato originariamente pubblicato in inglese sul blog Schneider Electric Global.

***

Gli autori del post: Paolo Colombo e Russ Sagert

Paolo Colombo è Go To Market Director per Machine Builder e System Integrator di Schneider Electric. Ha trascorso gli ultimi 13 anni concentrandosi su vari segmenti, tra cui OEM e Food and Beverage, concentrandosi sull’analisi delle tendenze del mercato e concentrandosi sempre sulle esigenze dei clienti. Gli piace lavorare con team interfunzionali per identificare e sviluppare prodotti innovativi che supportano le tecnologie in evoluzione nel mercato.

Russ Sagert è Business Development Director per le soluzioni IoT Edge nell’organizzazione dell’alleanza di partner Pathways di NetApp. È responsabile dello sviluppo di relazioni e soluzioni congiunte con partner industriali e tecnici strategici che forniscono collettivamente soluzioni integrate che soddisfano le esigenze di trasformazione digitale dei clienti. Entrato in NetApp nel 2016, Russ porta le conoscenze pratiche acquisite in decenni di esperienza sia nel settore energetico che in quello manifatturiero globale, sfruttando competenze e intuizioni per la produttività e l’ottimizzazione della produzione.

Aggiungi un commento