Predittiva o preventiva: qual è la manutenzione giusta?

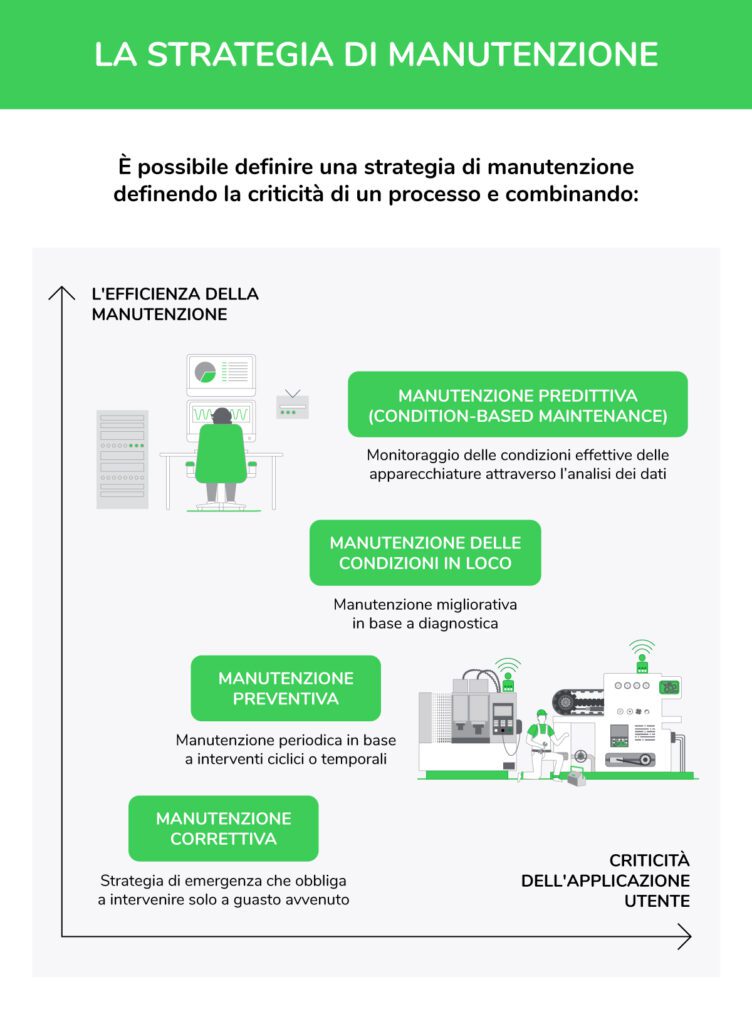

Poter contare su asset indistruttibili, sempre operativi, senza stop inattesi è il sogno di gran parte delle aziende manifatturiere. Ma tale è destinato a restare: un sogno. Ci sono però delle azioni che possono essere messe in atto per avvicinarsi il più possibile a questo risultato, come una efficace manutenzione.

L’importanza delle tempistiche di intervento

L’importanza delle tempistiche di intervento

Aggiungi un commento