Schneider Electric rivoluziona la gestione della manutenzione con l’Indice di Manutenzione, uno strumento avanzato che aiuta a ridurre i rischi di fermo operativo attraverso monitoraggio proattivo e analisi dei dati in tempo reale.

Questo post è stato scritto insieme a Fanny Loussararian, EcoCare Launch Leader di Schneider Electric e Victor Marina, Digital Services Offer Manager.

Indice degli argomenti

Mantenere i sistemi di distribuzione elettrica, gestione dell’energia, alimentazione critica e raffreddamento è una sfida, ma anche fondamentale. Proprio come il corpo umano necessita di controlli periodici per mantenersi in salute, queste infrastrutture richiedono valutazioni regolari per garantire operatività, sicurezza, efficienza e sostenibilità. Le implicazioni sono enormi nei settori in cui anche una breve interruzione può causare perdite finanziarie significative, tempi di inattività operativa, compromissione della qualità del prodotto e persino rischi per la vita umana.

Un’indagine globale ha rivelato che i tempi di inattività non pianificati costano annualmente tra 1,25 e 2,5 miliardi di dollari. Per molte aziende, un’ora di inattività costa tra 50.000 e 100.000 dollari, senza considerare le potenziali sanzioni normative o i danni immateriali alla reputazione del marchio. Le strategie di manutenzione tradizionali, spesso basate sulla manutenzione reattiva, non sono sufficienti per affrontare queste sfide. Queste strategie falliscono perché non riescono a identificare le cause dei guasti in fase di sviluppo, né a ottimizzare i programmi di manutenzione in base alle condizioni degli asset.

Un’ ulteriore causa che porta a tempi di inattività imprevisti è la convinzione che le apparecchiature elettriche non necessitino di manutenzione. Tuttavia, proprio come il corpo umano è influenzato da fattori ambientali, stress e invecchiamento, anche i sistemi elettrici più affidabili possono degradarsi nel tempo. I sistemi diventano vulnerabili a guasti inattesi e a pratiche di manutenzione inefficienti, semplicemente perché non sono in grado di identificare le condizioni delle apparecchiature in tempo reale.

Trasformazione digitale e manutenzione basata sulle condizioni

Oggi tutto può essere digitalizzato, comprese le strategie di manutenzione. Le tecnologie Internet of Things (IoT) e le analisi avanzate aiutano le aziende a implementare la manutenzione basata sulle condizioni. Questo approccio si concentrano sul monitoraggio in tempo reale, l’analisi dei dati e la predittività per ottimizzare i piani di manutenzione, prolungare la durata delle apparecchiature e ridurre significativamente i costi operativi.

Per illustrare questo cambiamento, vi portiamo nello stabilimento Nestlé Nescafé a Toluca, in Messico. La più grande fabbrica di caffè solubile al mondo ha intrapreso un percorso di trasformazione digitale. Prima della digitalizzazione, erano frequenti gli arresti imprevisti della produzione. Lo stabilimento ha collaborato con Schneider Electric per passare a una manutenzione basata sulle condizioni. Il Maintenance Index o Indice di Manutenzione, ha aiutato l’azienda a ottimizzare l’impianto e a massimizzare i tempi di attività, ottenendo un risparmio significativosui costi migliorando anche l’efficienza operativa.

Cos’è l’Indice di Manutenzione?

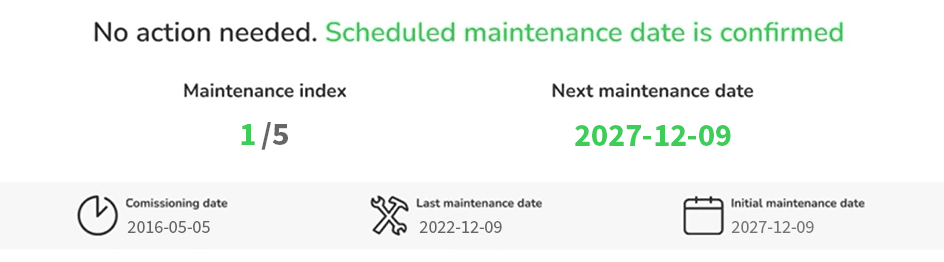

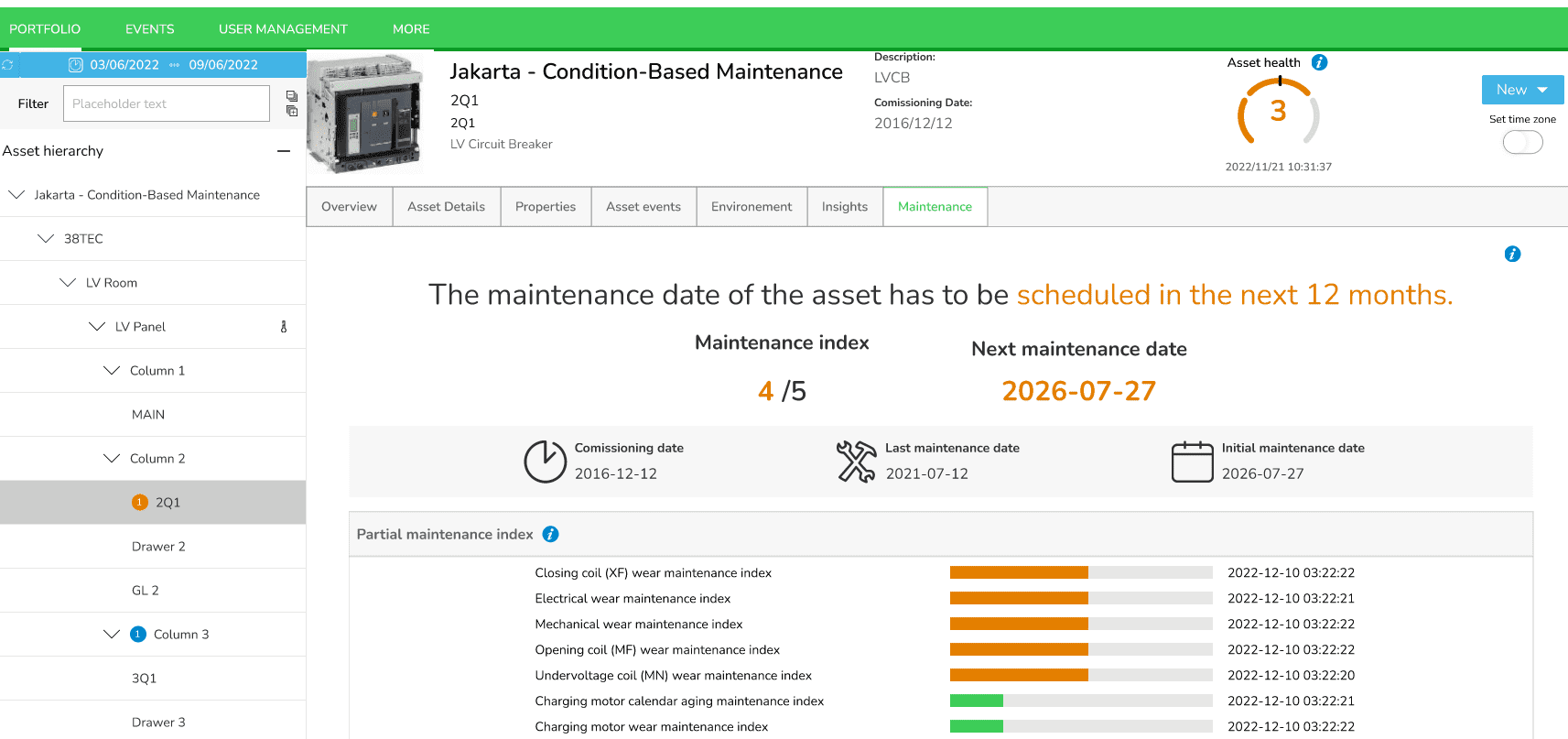

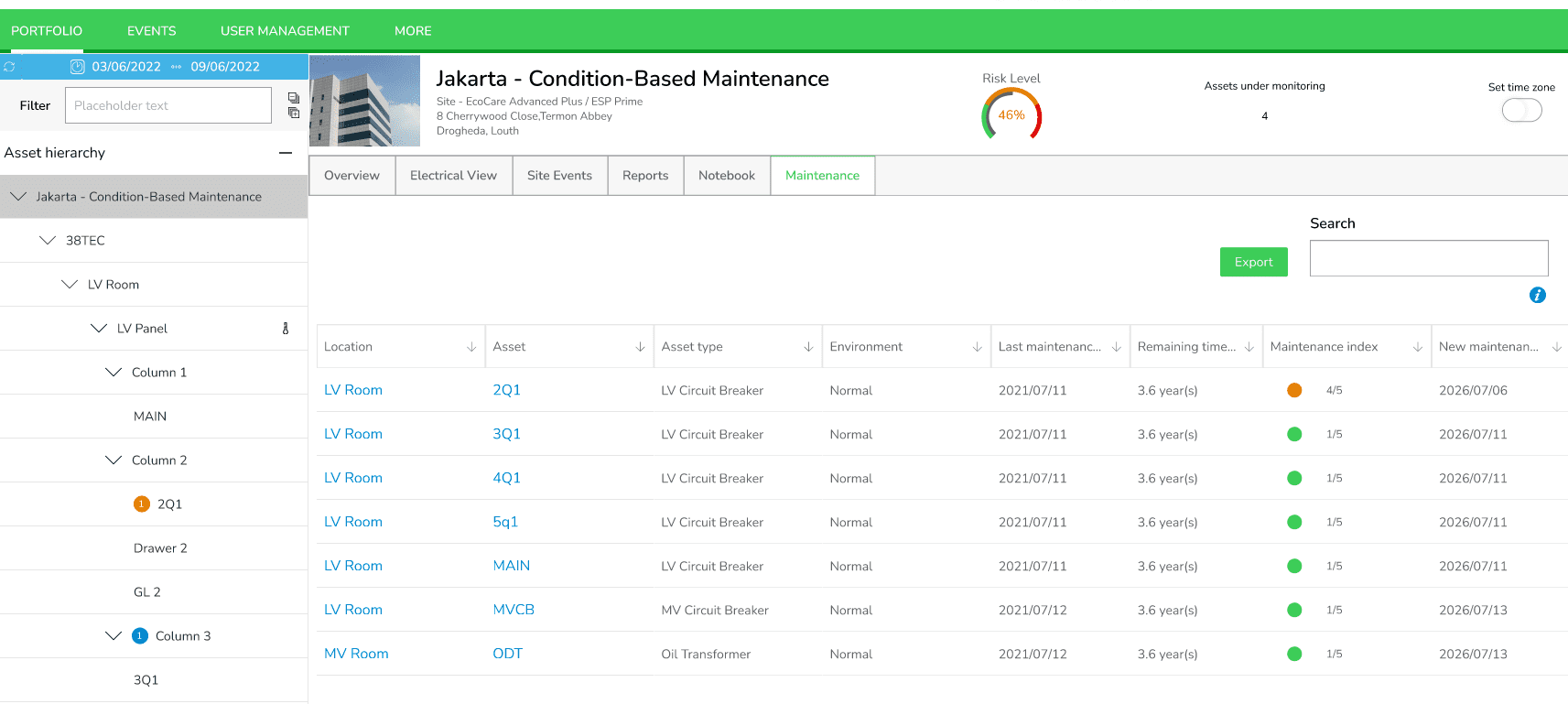

L’Indice di Manutenzione è un sistema dinamico e basato su dati analitici che valuta quotidianamente lo stato di salute degli impianti elettrici. Simile a un check-up medico, utilizza algoritmi sofisticati per monitorare parametri come temperature, umidità e carichi operativi, fornendo una scala di priorità da 1 a 5.

Queste informazioni aiutano le aziende a pianificare interventi mirati, prevenendo guasti critici.

I vantaggi principali

- Riduzione del downtime: l’analisi in tempo reale consente di individuare potenziali problemi prima che si verifichino.

- Efficienza operativa: la manutenzione è basata sulle reali condizioni delle apparecchiature, ottimizzando risorse e costi.

- Maggiore durata degli impianti: interventi tempestivi preservano la funzionalità a lungo termine delle infrastrutture.

La tecnologia alla base

Grazie a sensori IoT e piattaforme cloud, i dati raccolti vengono analizzati per fornire report dettagliati e proposte di manutenzione preventiva. L’adozione di questa tecnologia si traduce in un processo decisionale più rapido e accurato.

Sostenibilità e continuità

L’Indice di Manutenzione non solo riduce i costi operativi, ma contribuisce anche alla sostenibilità aziendale, minimizzando l’impatto ambientale delle inefficienze energetiche.

Come funziona

L’Indice di manutenzione monitora i parametri che influenzano le condizioni e le prestazioni degli impianti elettrici. Tra questi, ma non solo, vi sono le capacità di carico, le temperature di esercizio, i livelli di umidità, gli indicatori di usura meccanica e le ultime ispezioni di manutenzione con le relative date. Grazie ai sensori connessi all’IoT integrati nelle apparecchiature, i dati vengono raccolti e trasmessi da un gateway a una piattaforma analitica basata su cloud, che li elabora e li analizza.

“L’obiettivo dell’indice di manutenzione è quello di adottare il monitoraggio remoto degli asset. La manutenzione non viene effettuata in base alle raccomandazioni del calendario del produttore, ma in modo intelligente in base alle condizioni del sito monitorato digitalmente. Si tratta di mitigare il rischio di fermo macchina”. Fanny Loussararian, EcoCare Launch Leader di Schneider Electric.

Inizia ora con EcoCare

Scopri come il nostro approccio integrato può trasformare la manutenzione della tua azienda. Con EcoCare ottieni il massimo dai dati grazie a un team dedicato e altamente qualificato di esperti che attraverso il nostro Connected Services Hub, è disponibile in remoto 24 ore su 24, 7 giorni su 7.

I nostri esperti monitorano, diagnosticano, analizzano, risolvono i problemi e forniscono consulenza sulle prestazioni degli impianti elettrici critici sfruttando la nostra innovativa piattaforma digitale. Se l’Indice di manutenzione indica un potenziale problema, gli esperti contattano le aziende in modo proattivo per consigliare la manutenzione preventiva e spiegare le ragioni sottostanti, aiutando a evitare costosi tempi di fermo.

Questo post è stato pubblicato originariamente sul blog global di Schneider Electric.

Aggiungi un commento