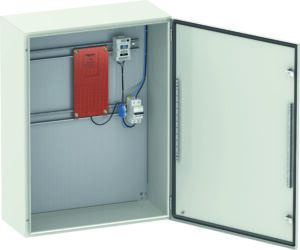

Oktober 2021 – Sie sind bekannt als Verteilerschrank, Steuer- oder Zählerschrank, als Sicherungskasten oder auch einfach nur als Stromzähler: die Gehäuse mit dem elektrotechnischen Innenleben für die Energieverteilung, den Schutz der Niederspannungsanlage und die Steuerung von Anlagen. Ihre Bezeichnungen geben gleichsam auch Aufschluss über die zu erledigenden Aufgaben. Die verbauten Komponenten verteilen Energie, zählen verbrauchte Einheiten und schützen die komplette Anlage vor Stör- und Ausfällen. Eine besondere Stellung unter diesen Kollegen nimmt der Steuerschrank ein: Denn während der Zählerschrank alle Komponenten zum Schützen, Schalten, Messen und Verteilen beherbergt, sind die Geräte im Steuerschrank für das Management verantwortlich. Sie steuern Motoren, Frequenzumrichter, Antriebe oder Relais und sind, wie Zuhause im privaten Bereich, miteinander vernetzt.

Programmieren rückt weiter in den Fokus

Das Line-Up im Steuerschrank wird im Zuge der Digitalisierung von Anlagen und Gebäuden immer dichter. Dabei sind die Komponenten schon auf Sammelschienen angebracht und so direkt mit der Stromführung verbunden – das spart schon den Platz für Kabelführung. Die Enge führt jedoch dazu, dass nun auch noch Klimageräte und Lüfter ihren Platz finden müssen. Für den Elektrotechniker rücken mit diesen hochintegrierten Schränken zunehmend Programmieraufgaben in den Fokus ihrer Arbeit. Damit gehören Priorisierungen, die Planung von Selektivitäten und Kaskadierungen im Steuerungsbau, Integration von Komponenten und die Programmierung ihrer Funktionen heute zu den Kernkompetenzen eines Anlagenbauers – und die Anforderungen in Richtung Steuerungsexperte werden weiter steigen.

Vernetzung und Cloud-Anbindung

Um das Potenzial dieser vernetzten und zunehmend Cloud-fähigen Komponenten heben zu können, müssen dedizierte Kenntnisse über Produktions-, Anlagen- und Gebäudedaten vorliegen. Diese werden mithilfe hochpräziser Messgeräte, Sensoren, Kameras oder Sonden aufgenommen. Während sich Sensoren, Kameras und Sonden vornehmlich an der Maschine oder in der Anlage befinden, haben Steuerungsgeräte ihren Platz ausschließlich im Gehäuse. Ein Weg raus aus dem engen und heißer werdenden Gehäuse ist die Dezentralisierung von beispielsweise Antrieben. Das spart zudem lange Kabelwege und reduziert Verlustleistungen. Bedeutet aber auch, dass Vernetzung und Kommunikation aller Geräte untereinander über die IoT-Ebene im Steuerungsschrank laufen.

TeSys island sorgt für Muffin-Nachschub

Der Blick in eine Großbäckerei veranschaulicht: Hier müssen Öle oder Fette über lange Wegstrecken durch Rohre geführt werden. Um sowohl eine angemessen Fließgeschwindigkeit zu gewährleisten als auch Verklumpungen und Verstopfungen zu verhindern, ist eine gleichbleibende, hohe Temperatur erforderlich. Schon der Ausfall weniger Heizelemente kann schwerwiegende Beeinträchtigungen für den gesamten Produktionsprozess bedeuten. Die Temperatur wird von Sensoren vor Ort an den Rohren gemessen, die Ist-Werte hingegen im Steuerschrank gegen die Soll-Werte abgeglichen. Noch häufiger als Heizungen für Rohrleitungssysteme kommen bei vielen Lebensmittelproduzenten Förderbänder – beispielsweise zum Transport von vorportionierten Muffins – zum Einsatz. Treten hier Ausfälle ein, steht die Produktion meistens still. Und das kann teuer werden. Vier Stunden Produktionsausfall können in einer typischen Großbäckerei beispielsweise zwischen 40 000 bis 60 000 Euro Verlust bedeuten. Müssen dann auch noch Ersatzteile beschafft werden, kann sich die Reparatur leicht um einen weiteren Tag verzögern. Ein kostspieliges Ärgernis, das sich aber durch den Einsatz eines digitalen Lastmanagements wie TeSys island von Schneider Electric weitgehend vermeiden lässt. Ob Bandlauffehler, defekte Abstreifer oder Trommelverschleiß – mit TeSys island sind die zehn häufigsten Ausfallursachen bei Förderbändern zuverlässig vorhersagbar. Denn das Lastmanagement detektiert schon eine Veränderung der Lastströme und kann so einen gezielten Reparaturbedarf anzeigen, bevor es zu einem Ausfall kommt. Diese vorausschauende Wartung erlaubt durch das engmaschige Monitoring eine hohe Maschinenverfügbarkeit über den gesamten Lebenszyklus hinweg. Darüber hinaus gibt es immense Datenmengen, die zwar innerhalb einer Anlage schon existieren, aber wegen fehlender Intelligenz bislang nicht abgerufen und genutzt werden. Hier vermittelt TeSys island zwischen den Systemen und integriert unterschiedliche Datenquellen.

Digitale Helfer steuern Produktion

Steuerungsbauer stehen vor großen Herausforderungen. Denn neben höherer Produktivität sind es gesetzliche Bestimmungen zu Hygiene, Nachverfolgbarkeit und Klimaschutz sowie veränderte Kundenansprüche, die Planung, Installation und Programmierung solcher Steuerungsanlagen hochgradig komplex machen. Besonders jüngere Verbraucher fordern neben einwandfreier Qualität heute vor allem Produkte, die möglichst individuell auf ihre Bedürfnisse zugeschnitten sind. Das heißt, Losgrößen werden kleiner, Erzeugnisse individueller und Sortimente aufgrund saisonaler oder eventgesteuerter Angebote häufiger gewechselt – beispielsweise Schokoeier zu Ostern oder Kürbisküchlein zu Halloween. Das verlangt einer Verpackungs- oder Portioniermaschine viel ab und stellt die klassische Batch-Produktion unter einen Stresstest. Ohne entsprechende digitale Helfer im Steuerungsschrank – etwa dem Lastmanagementsystem TeSys island oder der Modicon-Steuerung M262 von Schneider Electric – lassen sich diese Aufgaben nicht mehr lösen.

Energieeffizienz durch digitale Helfer

Eingebettet in die ganzheitliche Lösungsarchitektur EcoStruxure des Tech-Konzerns, ermöglichen TeSys island und M262 eine durchgängige Datenkommunikation von der Messgeräte- und Sensorebene über die Steuerung bis hin zu softwarebasierten Analyse- und Servicetools – vor Ort ebenso wie über die Cloud. TeSys island kombiniert klassisches Schalten und Schützen mit intelligenter Verwaltung und Steuerung von Motoren und anderen elektrischen Verbrauchern. Zuvor meist vernachlässigte Maschinendaten können nun analysiert werden. Mit diesen Funktionen ausgestattet dient das Lastmanagement vor allem der Steigerung von Energieeffizienz und Flexibilität in der Produktion. Diese können nun weiter optimiert werden, da nicht mehr sporadisch oder nach festgeschriebenen zeitlichen Zyklen gewartet wird, sondern Performancedaten in Echtzeit erhoben und analysiert werden. Die Modicon M262 komplettiert die Lösung mit ihrer Motionfunktionalität für bis zu 16 synchronen Achsen. Zudem entpuppt sie sich als Raumwunder indem sie derzeit drei Geräte im Schaltschrank vereint: die Steuerung, VPN und Edge Gateway.

Eingespieltes Team – die Lösungen von Schneider Electric für die Steuerungsanlage

Im Zusammenspiel mit anderen leistungsstarken Komponenten wie dem aktiven Netzfilter AccuSine, den Energiezählern aus der PowerTag-Familie, dem Frequenzumrichter Altivar oder auch den Klimageräten ClimaSys von Schneider Electric steht dem Schaltanlagenbauer ein ganzheitlich abgestimmtes Portfolio für die moderne Steuerungsanlage in der Niederspannung zur Verfügung. Vom Schaltschrankbauer mit hoher Expertise geplant und mit Hilfe digitaler Komponenten vorausschauend gewartet, kann die Anlage ihren SOS-Notruf selbst absetzen.

Kommentar hinzufügen