Manutenzione predittiva e servitizzazione hanno un fattore comune, l’interconnettività. In questo post ti spieghiamo come sfruttarla.

Di Matteo Verdoni, Marketing Automation & Content Manager, Divisione Digital Energy di Schneider Electric

Indice degli argomenti

Di manutenzione predittiva e servitizzazione avrai sicuramente già sentito parlare, ma forse ti può essere sfuggito come queste due attività abbiano un fattore comune, l’interconnettività. Se il concetto di manutenzione predittiva è piuttosto recente, di servitizzazione invece si parla già da parecchio tempo, e per essere più precisi fin dagli anni ’90 soprattutto in ambito industriale ed informatico.

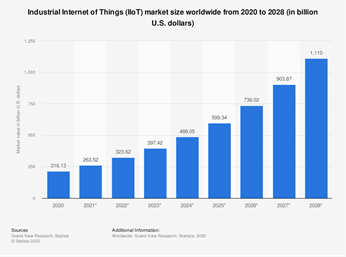

Ma definiamo meglio cosa si intenda con il termine servitizzazione. Definiamo “servitizzazione” il passaggio della pura vendita del “prodotto” a quello dei servizi abilitati dalla raccolta dei dati proprio da quegli stessi prodotti. La possibilità di raccogliere revenue dalla vendita di queste informazioni permette di delineare nuovi e interessanti scenari di business. Scenari che grazie all’introduzione di tecnologie come Internet of Things e la sua derivazione Industrial IoT, piattaforme cloud, Intelligenza Artificiale, analytics e, ultima in ordine cronologico di arrivo ma non certo di importanza, la connessione 5G, stanno rivoluzionando il concetto di business di molte aziende.

La domanda a questo punto potrebbe nascere spontanea: ma si tratta di tecnologie destinate solo alle grandi imprese? Sì e no, a patto però che le PMI, ripensino i loro modelli di revenue, diventando a loro volta aziende in grado di governare i dati. Per usare una sintesi, devono diventare “aziende predittive”.

Manutenzione predittiva e servitizzazione, trasformare il dato in conoscenza

Il nuovo paradigma del mondo Industry 4.0 prevede la possibilità di pagare un macchinario per “ore di servizio” o per la quantità di materiale prodotto, e allo stesso tempo sottoscrivere un servizio di assistenza da remoto che, grazie alla manutenzione predittiva, consenta di ridurre al minimo il fermo macchina, migliorando qualità e sicurezza degli addetti durante gli interventi.

Le tecnologie IIoT abilitano controlli di stato operativi, anticipando i problemi e consentendo, grazie agli analytics sui dati rilevati, di ottimizzare i costi di manutenzione con elevati risparmi che possono arrivare ad essere un decimo rispetto a quelli degli interventi più tradizionali.

Facciamo un esempio pratico. Prendiamo in analisi un’area critica come quella dell’alimentazione elettrica nel campo industriale che comporta rischi per le persone e le apparecchiature. Un’eventuale inefficienza operativa può portare al blocco di un’intera linea di produzione con tempi di inattività, perdita di business (commesse, qualità, reputazione) spesso difficili da calcolare. I dispositivi IIoT interconnessi permettono la rilevazione dello stato delle apparecchiature e mediante software analytics è possibile creare modelli di simulazione per capire quando e perché avverrà il guasto.

La trasformazione dei dati in conoscenza permette ai responsabili di incrementare l’efficienza operativa, migliorare quella energetica con un diretto riflesso su sostenibilità e credibilità dell’azienda. L’attivazione di attività di manutenzione predittiva e di servitizzazione permettono di concentrarsi sull’attività principale, fare innovazione e quindi business.

Come garantire la manutenzione delle risorse aziendali e la sostenibilità delle operazioni?

Un’architettura IoT che integra gli impianti e le apparecchiature tecnologiche di produzione permette che i dati, da qualunque area provengano, siano visibili e gestibili in un cruscotto centrale semplice da analizzare. Questo grazie alla connettività dei sistemi in campo e all’utilizzo dei protocolli di comunicazione standard, che permettono a sistemi di diversa natura – dai MES agli energy meter, dagli SCADA di processo a quelli di macchina – di dialogare correttamente.

La piattaforma EcoStruxure di Schneider Electric è una piattaforma di integrazione che consente di operate esattamente in questo modo.

Che legame ci può essere con la manutenzione delle apparecchiature? Si tratta di una voce di costo importante, che insiste sia sui costi della non produzione – a causa dei fermo-macchina o dei fermi-impianto – sia sui costi operativi generali. IIoT e Analytics possono supportarne la gestione: è possibile sostituire le pratiche di manutenzione tradizionali con un approccio di manutenzione basato sulle condizioni, combinando la piattaforma EcoStruxure con la consulenza in remoto e in loco e la manutenzione dinamica delle risorse (piani di assistenza EcoStruxure).

Le aziende che cercano di affrontare le sfide di manutenzione delle strutture causate dall’aumento dei costi della manodopera e dall’aumento dei casi di inattività degli impianti, possono beneficiare dell’implementazione di programmi di manutenzione basati sulle condizioni con monitoraggio, diagnosi e risoluzione in remoto, combinati con servizi digitali.

Questi strumenti migliorano la gestione delle prestazioni delle risorse elettriche, ottimizzano la gestione dell’alimentazione e gestiscono l’efficienza IT riducendo le emissioni di CO2 e contribuendo a raggiungere gli obiettivi di sostenibilità aziendali. I servizi di consulenza in remoto abilitano la manutenzione preventiva. Gli interventi correttivi in sito sono gestiti tramite applicazioni in realtà aumentata e il supporto di dispositivi mobili. In tal modo gli interventi in sito si possono limitare nel tempo, diminuendone il costo, a parità di prestazioni.

Servitizzazione: le informazioni sono la chiave

IIoT e analytics possono quindi “sbloccare” nuove funzionalità, nuovi servizi, un po’ come avviene giù da parecchio tempo nel settore del gaming. L’interazione con un oggetto connesso, nel nostro caso un macchinario, potrebbe, su richiesta, attivare funzionalità extra, per esempio per potenziarne l’utilizzo in determinate fasi produttive o di erogazione di servizi. Sarebbe quindi possibile noleggiarne le caratteristiche “as a service”, alla bisogna, parametrando in modo sicuro prestazioni e consumi.

Il controllo del dato, la sua corretta misurazione con KPI diventano quindi fasi necessarie per abilitare nuovi servizi, scenari di servitizzazione sempre più performanti. Indispensabile però che gli strumenti analitici forniscano informazioni in un formato facilmente fruibile, trasformando di fatto il personale addetto all’impianto in decision-maker aziendali, in grado di contribuire facilmente all’ottimizzazione operativa.

Se il tuo compito è quello di supportare le necessità dell’azienda sia dal punto di vista tecnologico e innovativo, sia strategico, gli investimenti nei settori della manutenzione predittiva e analytics non sono più procrastinabili. La possibilità di sfruttare i fondi del PNRR per progetti di digitalizzazione (27,6 miliardi di euro disponili per le imprese nel bando M1) consente di elevare gli standard aziendali dal punto di vista produttivo, della sicurezza e sostenibilità.

In sintesi

IIoT e analytics favoriscono la trasformazione digitale delle aziende, permettendo l’introduzione di pratiche virtuose di manutenzione predittiva e di ridurre il TCO, Total Cost of Ownership, dei macchinari e delle infrastrutture, grazie a un sensibile miglioramento della misurabilità delle capacità produttive. Tutto questo consentirà alla tua azienda di adattarsi più rapidamente ai repentini cambiamenti di mercato, riducendo il time to market, aumentandone flessibilità, resilienza e la possibilità di incrementare revenue anche dall’abilitazione di nuovi servizi.

Conversazione

sono interessato ad approfondire