Monitoraggio e risparmio energetico, macchine 4.0 e sistemi di autoproduzione di energia da fonti rinnovabili: il pacchetto incentivante lanciato dal Governo italiano nel febbraio 2025 promuove la transizione gemella come principale motore dell’innovazione per le imprese.

Indice degli argomenti

- Efficienza energetica e riduzione dei costi per un maggiore vantaggio competitivo

- Il ruolo del monitoraggio energetico

- L’importanza dei KPI generati dal sistema di monitoraggio

- Macchine 5.0, risparmio energetico e posizionamento competitivo

- Attenzione al fattore umano: la formazione sulle nuove tecnologie

La Transizione 5.0 rappresenta un’opportunità unica per le imprese italiane per migliorare la loro efficienza operativa e il proprio posizionamento nel mercato come aziende sostenibili: una scelta strategica che non solo permette di aggiornare le tecnologie esistenti, nella direzione dell’Industria 5.0, ma offre anche numerosi vantaggi competitivi che possono innovare profondamente il modo in cui le aziende operano.

Efficienza energetica e riduzione dei costi per un maggiore vantaggio competitivo

Uno dei principali obiettivi del Piano Transizione 5.0 è incentivare la riduzione dei consumi energetici della struttura produttiva o del processo produttivo; tale riduzione, per poter dar luogo all’agevolazione fiscale, deve essere conseguita tramite l’installazione di beni materiali o immateriali funzionali alla trasformazione tecnologica e digitale delle imprese: ovvero macchine e software di produzione 4.0, la cui lista è definita dagli Allegati A e B alla Legge n. 232 del 11/12/2016.

L’integrazione delle “macchine 4.0” nel processo produttivo al fine di ridurre i consumi energetici è la maggiore novità del Piano: con essa le imprese hanno la possibilità di ottenere un consistente credito fiscale – fino al 45% del valore dell’investimento – dimostrando che le macchine dedicate alla produzione e gli altri beni strumentali 4.0 oggetto dell’investimento hanno aumentato la produttività dell’impianto. L’approccio “industria 4.0” viene “aumentato” dall’efficienza energetica e produttiva: in questo modo si ridefinisce la produzione in chiave 5.0.

Transizione 5.0 = industria 4.0 + efficienza energetica

Il ruolo del monitoraggio energetico

Il monitoraggio energetico è essenziale per la rendicontazione del risparmio energetico realizzato tramite il progetto di innovazione richiesto dal Piano Transizione 5.0: per l’ottenimento del beneficio fiscale, è infatti necessario produrre delle certificazioni che quantifichino i risparmi energetici ex-ante ed ex-post. La riduzione dei consumi energetici annuali che dà luogo al credito d’imposta, infatti, è da determinare confrontando i consumi energetici conseguibili tramite i beni degli allegati A e B della Legge 232/2016 (ex-post) con quelli misurati nell’anno precedente a quello di avvio del progetto di innovazione (ex-ante).

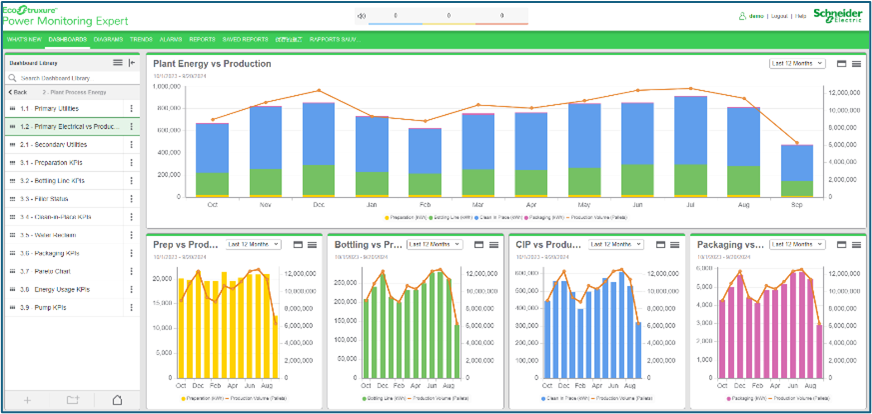

In figura: dashboard dei consumi energetici di produzione, Power Monitoring Expert by Schneider Electric

Per calcolare il risparmio energetico è quindi essenziale prima sapere quale sia lo scenario di consumo di riferimento, misurando i consumi prima di definire il progetto di innovazione. Come? Installando un sistema di monitoraggio energetico che, tramite energy meter (la legge in oggetto richiede misuratori “MID”, conformi alla Direttiva EU 2014/32), misura i consumi e permette di individuare gli andamenti in base a criteri adeguati al processo tipico dell’azienda – per macchina, linea, vettore energetico (elettricità, acqua, gas, aria compressa, vapore), utenza (servizi generali, servizi ausiliari, produzione).

In merito alla conformità alla Direttiva MID, le FAQ sulla Transizione 5.0 scritte dal MIMIT e dal GSE ad Ottobre 2024 puntualizzano che:

- la misura della baseline di riferimento per la determinazione del risparmio energetico possa avvenire anche attraverso misuratori a bordo macchina non certificati (quindi non MID), gestiti e conservati attraverso sistemi informativi aziendali di produzione (es. MES);

- le misure puntuali per le certificazioni ex ante ed ex post possono essere effettuate tramite strumenti di misura «di adeguata classe di precisione, corredata da certificato di taratura in corso di validità».(Cfr. MIMIT-GSE, FAQ Transizione 5.0 – Aggiornamento: 8 ottobre 2024)

L’importanza dei KPI generati dal sistema di monitoraggio

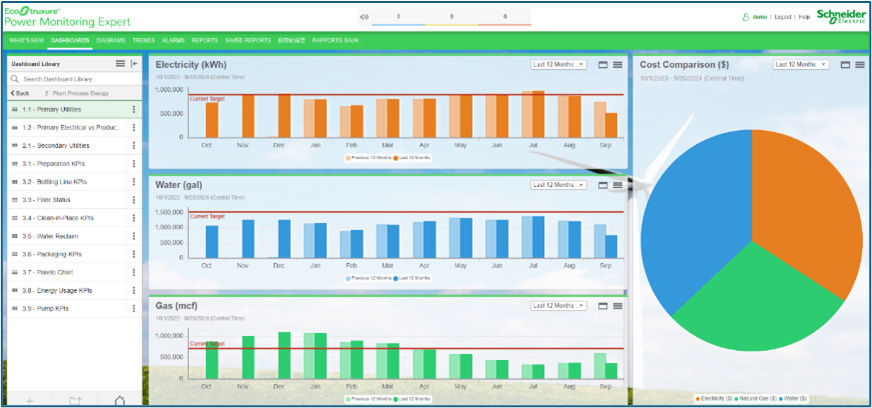

Il sistema di monitoraggio energetico fornisce anche l’andamento dei consumi “anno su anno precedente” che viene usato per calcolare il risparmio ai fini delle certificazioni ex-ante ed ex-post.

In figura: dashboard di consumo per vettori energetici, variazioni mensili anno su anno, Power Monitoring Expert by Schneider Electric

Tale sistema è necessario per la normalizzazione dei consumi e per la definizione dei KPI di processo (es. impiego di energia per Kg di materiale o per singolo pezzo prodotto), dal momento che l’efficienza energetica secondo il Piano Transizione 5.0 è il risultato dell’efficienza operativa che la macchina porta all’interno del sistema produttivo (cfr. Circolare Operativa MIMIT del 16.08.2024).

Il risparmio energetico è determinato con riferimento al medesimo servizio reso, assicurando una normalizzazione rispetto alle variabili operative (es. volumi o quantità produttive, servizio erogato, etc.) e alle condizioni esterne (es. tipologia di prodotto o di servizio erogato, temperature, fattore di carico, stagionalità, etc.) che influiscono sulle prestazioni energetiche. Tale normalizzazione potrà essere effettuata attraverso l’individuazione di indicatori di prestazione energetica caratteristici della struttura produttiva, ovvero del processo interessato (dalla Circolare Operativa MIMIT del 16.08.2024, p. 15).

Il sistema di monitoraggio energetico, se installato precedentemente alla definizione del progetto di innovazione, genera un vantaggio significativo nella fase progettuale: permette infatti di individuare le macchine o utenze che generano i maggiori consumi, e di definire così le aree dove è più facile ottenere una riduzione significativa dell’impegno energetico, per una maggiore efficacia del progetto stesso.

In conclusione: per la Transizione 5.0 è opportuno misurare prima, durante e dopo; misurare laddove serve, con le apparecchiature corrette e utilizzando un software di gestione dell’energia per storicizzare i dati.

Macchine 5.0, risparmio energetico e posizionamento competitivo

Grazie ai sistemi avanzati di monitoraggio e software dedicati, le imprese possono identificare le aree in cui è possibile ottenere i risparmi energetici più significativi. L’investimento di macchinari con elevato indice di efficienza operativa in tali aree, grazie al meccanismo del credito d’imposta del Decreto-Legge 19/2024 “Transizione 5.0”, può essere significativamente agevolato, a patto che i beni strumentali corrispondano a quelli elencati negli allegati A e B della Legge 232/2016. Il progetto d’innovazione viene quindi ad essere composto da:

- “macchina 4.0”

- impianti al suo servizio: quadri d’automazione e di alimentazione smart per l’interconnessione al sistema produttivo

- software di monitoraggio energetico

- software di produzione (MES)

Il processo o la struttura produttiva così composta diventa “industria 5.0” in quanto contribuisce in modo significativo a diminuire l’impiego di energia. Il contributo all’efficienza operativa delle “macchine 4.0” viene amplificato da un sistema di gestione dell’energia che avviene a tutti i livelli (dispositivi in campo – software di controllo – manutenzione e service), portando ad una consistente riduzione dei costi energetici ed in un approccio più sostenibile, sia per il conto economico aziendale che per l’ambiente.

Attenzione al fattore umano: la formazione sulle nuove tecnologie

L’innovazione promossa dalla Transizione 5.0 richiede non solo di aggiornare macchine, impianti e software, ma anche le competenze per renderle “5.0 ready”. Identificare le aree di consumo, definire gli interventi per aumentare l’efficienza, interconnettere macchine al sistema e governarle in modo integrato necessita di un approccio sistemico alla produzione. Per agevolare l’adozione delle giuste competenze all’interno dell’organizzazione, il Piano Transizione 5.0 permette di finanziare la formazione del personale coinvolto (cfr. art. 38 D.L. 19/2024). È possibile agevolare tutte le spese connesse alla formazione all’interno di un progetto Transizione 5.0, nel limite del 10 per cento degli investimenti effettuati sino ad un importo massimo di 300.000 euro.

I formatori accreditati devono essere esclusivamente soggetti esterni all’impresa che vengono circoscritti a varie categorie richiamate nel Decreto, tra cui i soggetti in possesso della certificazione di qualità in base alla norma Uni En ISO 9001:2000 settore EA 37, come ad esempio Formazione Tecnica Schneider. Il catalogo offerto da Schneider Electric prevede vari corsi dedicati alla digitalizzazione dell’energia e dell’automazione, per garantire che il personale aziendale sia pronto a sfruttare appieno i vantaggi delle macchine 4.0 e dell’efficienza energetica.

In conclusione, il pacchetto legislativo varato a Febbraio 2024 dal Governo italiano ha appunto lo scopo di sostenere, tramite un quadro articolato di detrazioni d’imposta legate ad investimenti 5.0, il processo di transizione digitale ed energetica delle imprese, con specifico riferimento alla Missione 7 del piano REPower EU (cfr. Decreto-Legge n. 19 del 02/03/2024).

La Transizione 5.0 offre un’opportunità unica di innovazione per le aziende: per essere più efficienti e competitive. Adottare questa transizione porterà risultati senz’altro significativi sul conto economico e sulla reputazione aziendale legata alla sostenibilità.

Aggiungi un commento