Gli impianti fotovoltaici, sempre più diffusi in ambito industriale e commerciale, sono una risorsa strategica per la transizione energetica. Tuttavia, come ogni sistema elettrico complesso, sono soggetti a rischi specifici, inclusi gli incendi di origine elettrica nelle cabine MT/BT. Questi eventi sono spesso sottovalutati. Possono svilupparsi in modo silenzioso e invisibile, a partire da una semplice connessione allentata, un cavo deteriorato o un componente che lavora fuori specifica. Le conseguenze possono essere gravi: interruzioni nella produzione, danni economici significativi e, nei casi peggiori, pericoli per la sicurezza di persone e ambiente.

Tradizionalmente, la gestione del rischio incendio si è basata su sistemi di protezione passiva (impianti di spegnimento, compartimentazioni e dispositivi di sicurezza antincendio). Questi strumenti sono essenziali, ma intervengono solo dopo che l’incendio si è già manifestato. Oggi, grazie all’evoluzione delle tecnologie digitali e alla diffusione di soluzioni IoT, è possibile adottare un approccio proattivo e predittivo, basato sulla prevenzione.

Protezione vs. Prevenzione: un cambio di paradigma

Nel campo della sicurezza elettrica, è fondamentale distinguere tra protezione e prevenzione. La protezione è una strategia reattiva: entra in gioco quando il danno è già in corso, cercando di limitarne le conseguenze. La prevenzione è proattiva: mira a evitare che il danno si verifichi, intervenendo prima che si manifestino condizioni critiche.

Negli impianti fotovoltaici, specialmente nelle cabine MT/BT, questa distinzione assume un valore operativo concreto. La protezione tradizionale si basa su dispositivi come sistemi di spegnimento e compartimentazioni antincendio, che agiscono dopo che il guasto è avvenuto.

La prevenzione, invece, implica un monitoraggio costante dello stato delle connessioni, dei quadri elettrici e dei trasformatori. L’obiettivo è rilevare anomalie termiche e comportamentali in tempo reale, prima che possano evolvere in guasti o incendi.

Per anni, le strategie preventive si sono affidate a audit periodici e ispezioni termografiche. Sebbene utili, questi strumenti presentano un limite intrinseco: offrono una fotografia istantanea delle condizioni. Questa fotografia può rapidamente diventare obsoleta. Variazioni ambientali, cicli di carico variabili e il naturale degrado dei materiali possono modificare lo stato di salute di un componente elettrico in poche ore o giorni. Ciò rende inefficace un controllo effettuato anche solo qualche settimana prima.

I limiti dei controlli a campione

In un impianto fotovoltaico, le condizioni operative sono spesso soggette a fluttuazioni climatiche: questo limite può tradursi in rischi non rilevati. Una connessione che appare stabile durante un’ispezione può deteriorarsi rapidamente sotto stress termico o meccanico, generando un aumento della resistenza di contatto e, di conseguenza, un innalzamento della temperatura. Questo processo può innescare una fuga termica (thermal runaway), accelerando il deterioramento e portando a un potenziale incendio.

La prevenzione attiva, basata sul monitoraggio termico continuo, consente di superare questi limiti. Sensori intelligenti installati nei punti critici dell’impianto permettono di rilevare variazioni anomale di temperatura e condizioni ambientali sfavorevoli. I dati sono forniti in tempo reale, abilitando analisi predittive. Questo approccio non solo migliora la sicurezza, ma consente anche una manutenzione mirata e tempestiva, riducendo i costi operativi e aumentando la disponibilità dell’impianto.

In sintesi, passare dalla protezione alla prevenzione significa evolvere da una logica di reazione a una strategia di controllo intelligente, dove la tecnologia diventa alleata della sicurezza e della continuità energetica.

Il monitoraggio termico continuo

Nel contesto fotovoltaico, il monitoraggio termico continuo è una soluzione efficace per la prevenzione degli incendi e la protezione delle infrastrutture elettriche. Le cabine di Media Tensione (MT), i trasformatori MT/BT e i quadri di Bassa Tensione (BT) sono punti nevralgici dell’impianto, dove si concentrano le principali criticità operative. La loro progettazione deve rispettare normative tecniche specifiche (come la CEI EN IEC 61936-1 per la MT e la CEI EN IEC 61439 per la BT) per garantire la sicurezza elettrica e la resistenza al fuoco. Tuttavia, il monitoraggio termico non è sempre un requisito obbligatorio, pur avendo un valore strategico nella gestione del rischio.

Punti di criticità nelle cabine MT/BT

- Le apparecchiature MT, pur avendo un numero inferiore di connessioni rispetto alla BT, possono generare calore localizzato o archi elettrici. In caso di guasto, possono provocare incendi anche se confinati, con conseguenti danni strutturali e lunghi tempi di ripristino.

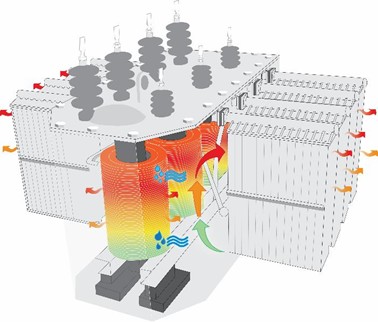

- I trasformatori MT/BT, soggetti a sollecitazioni termiche e ambientali, rappresentano un ulteriore punto critico, soprattutto se isolati in olio.

- Nei quadri BT, le elevate intensità di corrente, la densità delle sbarre e la possibilità di guasti da arco interno aumentano significativamente il rischio di surriscaldamento e incendio.

In tutti questi casi, il monitoraggio termico continuo consente di rilevare in tempo reale variazioni anomale di temperatura. Ciò è possibile grazie a sensori intelligenti installati su connessioni critiche, trasformatori, interruttori e conduttori. Questi dispositivi sono spesso dotati di connettività wireless e integrabili con sistemi cloud. Permettono di analizzare i dati in modo dinamico, identificando tendenze e anticipando guasti.

Uno degli aspetti più delicati riguarda le connessioni elettriche. Una terminazione difettosa o deteriorata può generare un riscaldamento progressivo (thermal runaway). Se non rilevato tempestivamente, questo può evolvere in un incendio. Il monitoraggio continuo consente di intercettare questi fenomeni nella loro fase iniziale, permettendo interventi mirati e tempestivi.

L’analisi dei dati, suddivisi per area, apparecchiatura e sensore, consente di visualizzare trend storici e in tempo reale, facilitando la manutenzione predittiva e la pianificazione degli interventi. Condividere i dati con servizi esperti esterni permette inoltre di alleggerire il carico operativo dei team interni e di adottare strategie di manutenzione basate sulle condizioni reali dell’impianto, migliorando efficienza e sicurezza.

Verso una resilienza energetica sostenibile

Nel contesto della transizione energetica, la resilienza degli impianti fotovoltaici richiede una gestione intelligente della sicurezza elettrica. Il monitoraggio termico continuo non è solo una tecnologia avanzata: è una componente essenziale della progettazione elettrica moderna. Integrarlo negli impianti fotovoltaici significa compiere un passo concreto verso la prevenzione attiva, riducendo i rischi di incendio, migliorando la sicurezza operativa e garantendo la continuità della produzione energetica.

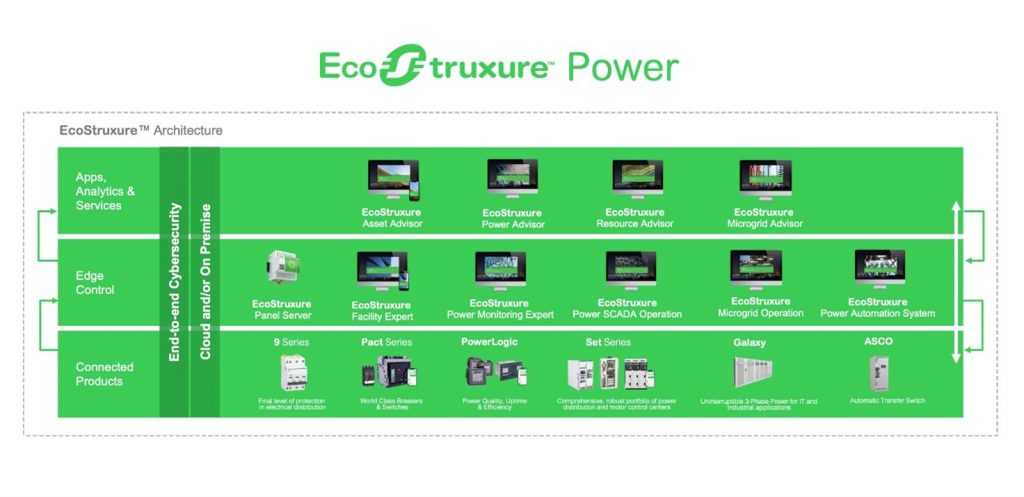

Per gestori di impianti, progettisti e compagnie assicurative, questo approccio rappresenta una nuova visione della sicurezza elettrica. Tecnologia, analisi dei dati e collaborazione convergono per costruire sistemi più affidabili, efficienti e sostenibili. Per rispondere a questa esigenza, Schneider Electric ha sviluppato una gamma di soluzioni avanzate per il monitoraggio termico continuo. Tali soluzioni sono pensate per rilevare in modo proattivo le anomalie termiche e contribuire alla protezione degli impianti. Il sistema si basa su sensori termici intelligenti con connettività wireless, tra cui:

La tecnologia di monitoraggio termico di Schneider Electric

- I sensori Powerlogic™ Thermal Tag TH110, installabili in modo permanente su punti critici dell’impianto elettrico (connessioni di sbarre MT/BT, cavi di potenza, contatti degli interruttori, trasformatori e quadri elettrici), monitorano la temperatura senza necessità di disalimentare l’impianto.

- I sensori Powerlogic™ Environmental Tag CH110 integrano anche il monitoraggio dell’umidità, offrendo una visione più completa delle condizioni ambientali che possono influenzare il comportamento termico delle apparecchiature. Questo è particolarmente utile negli impianti fotovoltaici, spesso esposti a cicli climatici variabili e condizioni ambientali estreme.

- A complemento, il sensore PowerLogic™ HeatTag consente di prevenire il surriscaldamento delle connessioni e dei cavi, grazie all’analisi dei gas e delle particelle presenti all’interno del quadro elettrico. È in grado di rilevare precocemente il surriscaldamento prima che si manifestino fumo o imbrunimento dei cavi, segnali tipici di un guasto imminente.

Tutti i sensori comunicano tramite un concentratore, l’EcoStruxure™ Panel Server. Questo dispositivo raccoglie i dati e li invia a un sistema di supervisione evoluto. Il sistema è in grado di effettuare analisi puntuali e stime predittive della temperatura attesa, consentendo di identificare con maggiore precisione le anomalie termiche e migliorando l’efficacia del monitoraggio. L’analisi dei dati consente di visualizzare trend storici e in tempo reale, suddivisi per area, apparecchiatura e sensore. L’analisi fase-fase, ad esempio, permette di isolare guasti specifici (come il thermal runaway su una singola fase di un trasformatore), migliorando la diagnosi e la tempestività degli interventi.

In sintesi, adottare le soluzioni di monitoraggio termico continuo di Schneider Electric e l’ecosistema EcoStruxure™ Power non è solo un passo verso la sicurezza, ma un investimento strategico. Garantisci ora una riduzione significativa dei costi operativi e la continuità della tua produzione fotovoltaica, anche nelle condizioni più estreme. Scopri come integrare la prevenzione attiva nel tuo impianto.

Aggiungi un commento