Saiba por que as paradas de máquinas programadas ficaram no passado.

Não é difícil encontrar indústrias e plantas que ainda possuem calendário de manutenção preventiva, em que intervenções acontecem periodicamente para evitar as falhas de equipamentos. De verdade? Essa técnica já ficou no passado! Pense na troca de peças do seu carro, realizar manutenção preventiva é continuar substituindo itens baseado em um número estipulado de quilometragem fixa, mesmo que eles não apresentem desgaste ou tenham sua eficiência reduzida.

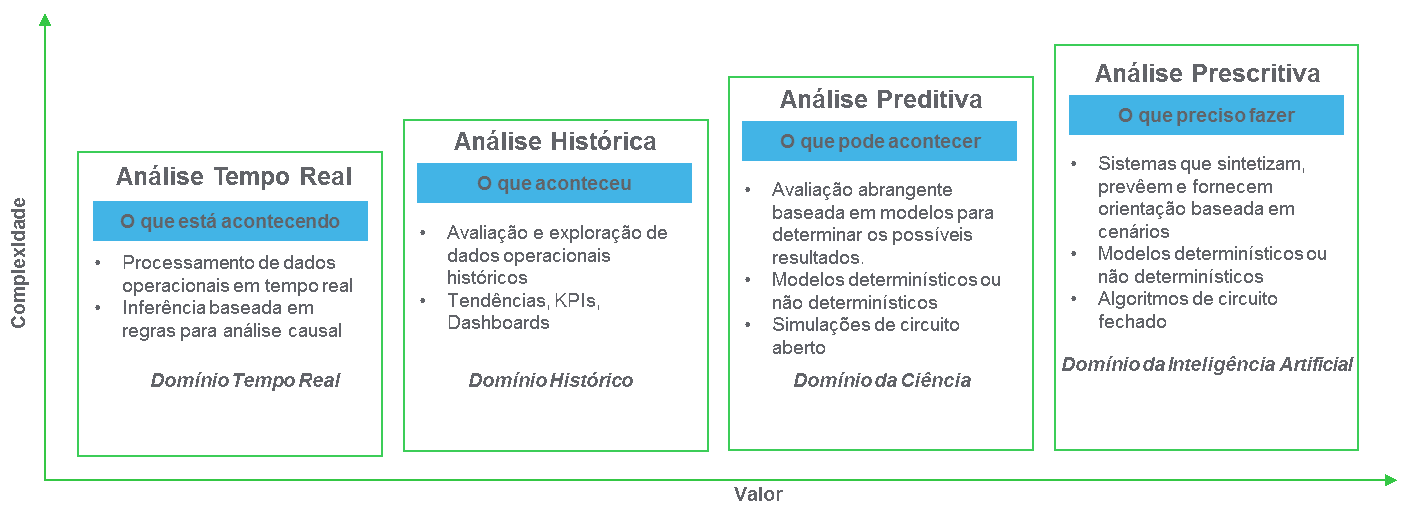

A manutenção preditiva, sem necessidade das inspeções programadas, é uma realidade para a transformação digital das empresas. Com a implementação dessa tecnologia, aplicada na intersecção dos conceitos de big data e machine learning, as empresas podem adotar abordagens gerenciamento de ativos proativas para melhor a eficiência operacional, reduzir os custos e o tempo de inatividade dos equipamentos.

Entrega de Insights Relevantes

As plantas industrias já possuem uma grande quantidade de dados sendo reportados por meio de sensores e sistemas HMI/SCADAS. Entretanto, sem contextualização analítica por trás das informações, as conclusões possuem valor limitado e os dados não tão bem aproveitados.

Dentre as mais diversas soluções de software que podem ser utilizadas para suportar uma análise preditiva, temos em um nível mais básico os historiadores. Eles permitem a análise de séries temporais e dados históricos para determinação das possíveis causas de falhas passadas, capacitando os operadores na tomada de medidas proativas frente a resolução de problemas.

O segundo nível de maturidade para manutenção é o monitoramento baseado em condições, ideal para situações em que os parâmetros mensuráveis são bons indicadores de problemas iminentes. Com esta tecnologia, os usuários pré definem as regras e violações destas regras acionam automaticamente uma ordem de serviço.

Para outras situações críticas de ativos, as soluções de manutenção preditiva utilizam métodos avançados como reconhecimento de padrões e machine learning. Assim, a identificação e sinalização das anormalidades acontece antes que elas se tornem problemas operacionais, permitindo que a resolução seja feita sem que o negócio seja afetado.

Melhores práticas na implementação da manutenção preditiva

Para iniciar um processo de transformação digital com gerenciamento completo do desempenho dos ativos é necessário combinar as tecnologias de captura de dados com percepção prática através de 2 processos:

- Estratégia: Defina os indicadores chave de desempenho e então utilize as tecnologias digitais para conectar pessoas, processos e ativos em tempo real, criando um loop digital fechado que colete e contextualize os dados corporativos.

- Análise: Converta os dados brutos em insights relevantes através do machine learning e reconhecimento avançado de padrões. A capacidade de aprendizado das máquinas ajuda na identificação de ineficiências e torna-se cada vez mais poderosa quando combinada com visualização avançada e tecnologias de controle e monitoramento.

O desafio dessa transformação pode parecer enorme, mas se aprendermos com outros mercados, como o de carros, e seguirmos com uma abordagem ascendente, começando pelo controle de ativos em tempo real, isso irá se tornar realidade em um futuro próximo.

Adicione um comentário