Embora geralmente pensemos que a tecnologia sem fios (wireless) é recente, a história mostra-nos que já está presente nas nossas vidas há algum tempo, mas com uma aceleração mais acentuada nas últimas décadas. Vejamos os marcos do passado:

- 1896: primeiro telegrama sem fios

- 1946: primeiro serviço radiotelefónico

- 1962: lançamento dos primeiros satélites de comunicação

- 1979: primeira rede de telemóveis

- 1997: nascimento da Wi-Fi.

No entanto, só há relativamente pouco tempo é que esta tecnologia começou a ser amplamente difundida nas nossas vidas, graças a três tendências fundamentais dos chips sem fios: a sua compacidade, redução de custos e redução do consumo de energia.

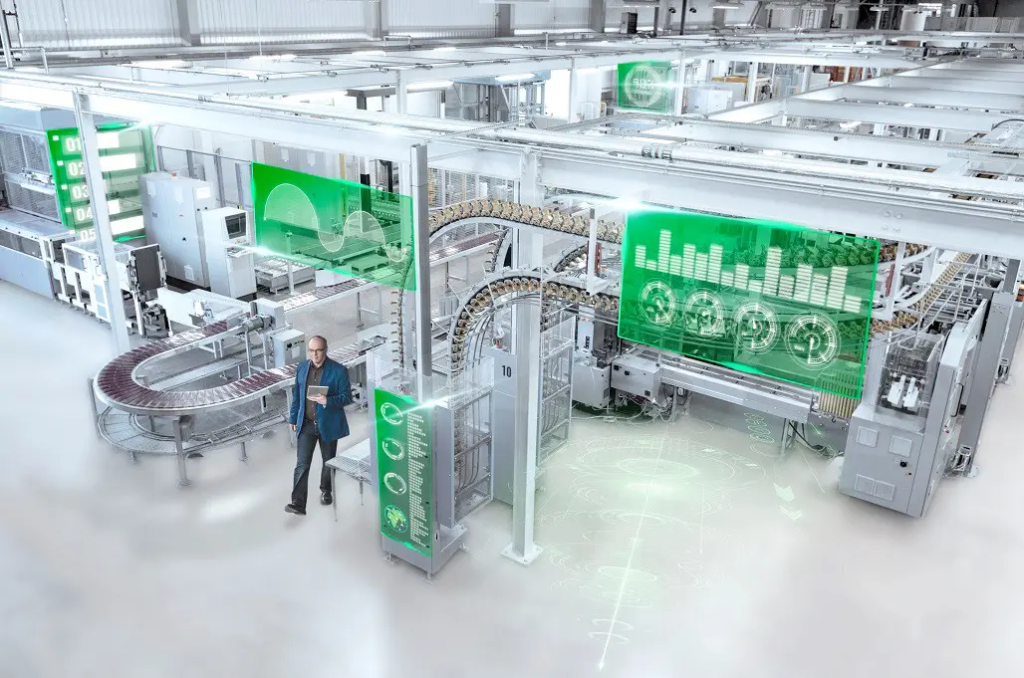

Ao mesmo tempo, nas fábricas, surgiram três fatores-chave: a mobilidade, a flexibilidade e a digitalização. Estes fatores destinam-se a controlar ou aumentar um dos principais desafios de qualquer indústria:

A rentabilidade

De facto, a mobilidade poupa tempo aos operadores, reduzindo as deslocações e centralizando as tarefas; a flexibilidade permite um rápido reposicionamento das linhas de produção, diminuindo assim o tempo entre turnos; e a digitalização oferece uma melhor compreensão do que se passa, permitindo tomar decisões mais rápidas e significativas.

Nestas condições, veremos cada vez mais a tecnologia wireless a desempenhar um papel fundamental nas fábricas, apoiando estes fatores graças às mais recentes melhorias tecnológicas: enquanto a compacidade ajuda a integrar transmissores mesmo nas partes mais pequenas das máquinas/processos, fixos ou móveis, a competitividade torna o seu custo insignificante em comparação com a rentabilidade gerada.

A verdade é que poupar apenas cinco minutos do tempo de um operador por dia compensa largamente o preço inicial de algumas dezenas de dólares.

Contudo, para além destas melhorias, há uma que continua a ser cada vez mais importante: o consumo de energia. O principal inconveniente das tecnologias sem fios é o facto de necessitarem de baterias – embora a vida útil destas tenha aumentado ao longo do tempo, a falta de bateria acontece sempre na pior altura.

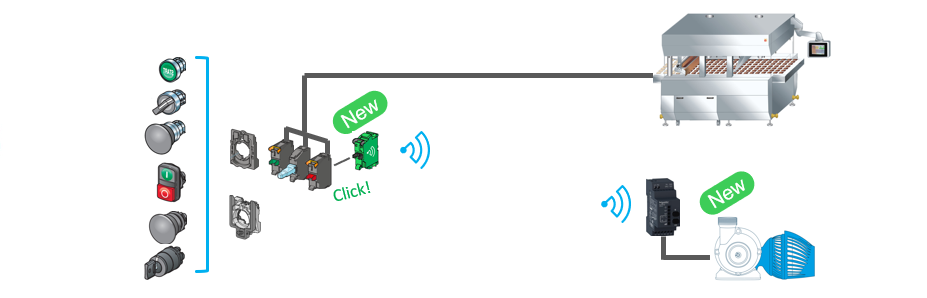

Atualmente, encontramos no mercado novos dispositivos wireless, que não só são compactos e baratos, mas também funcionam sem bateria: acaba-se a necessidade de gerir a bateria e a disponibilidade é constante.

Estes novos dispositivos são também compatíveis com a oferta líder mundial de unidades de controlo industrial (botões de pressão, seletores, …) e trazem, assim, o melhor da tecnologia wireless para a rentabilidade, sem qualquer inconveniente:

Mobilidade: trabalhar de forma mais inteligente e economizar custos operacionais

A mobilidade traz rentabilidade ao permitir duas novas opções:

- Controlo à distância: abrir uma porta automática, acender uma luz, iniciar um processo de embalagem a partir de um empilhador, etc. Ao evitar deslocações desnecessárias, poupa-se muito tempo ao operador.

- Controlo de proximidade: como ajustar uma máquina ou um parâmetro. Na maior parte das vezes, para regular um parâmetro (posição, nível, etc.), especialmente durante o intervalo entre dois lotes de produção, são necessários dois operadores: um que aciona o seletor no painel, o outro que verifica o parâmetro e dá instruções. Quando se utiliza um telecomando com interrutor seletor, é necessário apenas um operador; este pode controlar o parâmetro de muito perto, olhando diretamente para a máquina.

Flexibilidade: atualizar o equipamento com rapidez

Nestes tempos de mudança constante, uma adaptação rápida, mesmo dos ativos físicos, é a chave para o sucesso dos players do setor industrial.

No entanto, acrescentar até mesmo o botão mais simples e mais barato a um equipamento existente, para adicionar uma nova função ou controlar um novo equipamento, pode tornar-se numa viagem altamente dispendiosa e demorada. De facto, por vezes é necessário pensar na cablagem, na programação e até na alvenaria.

Utilizar um botão de pressão ou um seletor sem fios e sem bateria é, portanto, a solução mais económica e oferece uma vantagem competitiva à sua operação… mas também podemos pensar além disso: é possível duplicar uma função. Vejamos um exemplo.

Devido a novas normas, uma fábrica tem de encontrar forma de adicionar um sistema de extração de ar a cada uma das suas 20 máquinas. Para economizar dinheiro, o melhor cenário seria acionar esses extratores apenas quando os processos estão a decorrer.

Imaginemos agora que basta colocar um contacto sem fios no contacto elétrico existente, por exemplo no botão de arranque. Este contacto sem fios acionará o extrator sempre que o operador carregar no botão de arranque da máquina. Não é necessária qualquer cablagem adicional ou alteração da cablagem existente.

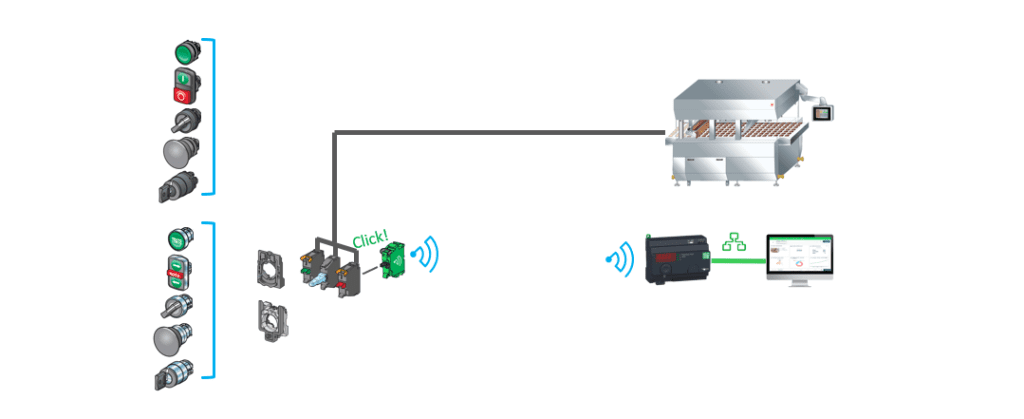

Digitalização: recolher facilmente os dados das máquinas existentes

Para além da mobilidade e da flexibilidade, um aspeto muito interessante de um transmissor sem fios e sem bateria, compatível com as unidades de controlo industrial padrão, é a recolha de dados.

Recolher dados, mesmo dados simples como, por exemplo, a duração do funcionamento, pode simplificar o cálculo dos principais indicadores de produção (Eficácia Global do Equipamento, tempo até à manutenção…) e, por conseguinte, ajudar a equipa de gestão a tomar decisões rápidas e significativas.

No entanto, a atualização das máquinas existentes para permitir a recolha de dados pode ser um processo muito complicado, dispendioso e longo. Mesmo quando o equipamento está “pronto para a ligação”, o seu programa tem de ser atualizado, o que gera complicações: o software pode ser muito antigo e já não ter assistência técnica; ou também há o risco da perda de garantia.

Assim, a única forma de recolher dados de uma máquina existente é acrescentar um PLC adicional e duplicar a cablagem das entradas/saídas. Ainda assim, a programação tem de ser levada a cabo.

A utilização de um contacto sem fios e sem bateria, compatível com os contactos elétricos normais, pode fazer o trabalho – por um lado, sem modificar a cablagem da máquina; por outro, sem modificar o programa do PLC.

Imagine uma camada de conectividade no topo do processo de saída. Sempre que o operador pressionar as unidades de controlo (arranque, paragem, reposição, paragem de emergência, seletor de modo manual…), os dados serão enviados de forma wireless para um coletor sem fios, com todos os dados (identificação do contacto, carimbo de data/hora). Podem também ser utilizados outros sensores sem fios para recolher ainda mais dados (temperatura, posição, tensão, etc.). Ao analisar os dados do coletor, é possível ter uma imagem remota e digital do equipamento.

Em suma, graças às últimas inovações, a tecnologia sem fios oferece às fábricas uma solução prática e económica para darem início às suas transformações digitais. Para além das capacidades evidentes, como a mobilidade e a flexibilidade, agora também pode ajudar a recolher dados do chão de fábrica – e não apenas em máquinas novas, mas também em máquinas existentes, que representam, por definição, a maioria dos casos.

Adicione um comentário