O desperdício de energia pode acontecer em qualquer ponto de um ambiente industrial, desde luzes que ficam acesas e mau controlo da temperatura até motores ineficientes ou máquinas ao ‘ralenti’ durante longos períodos. Atualmente, com a escassez de energia e o aumento dos preços dos combustíveis, a soma de todos estes tipos de desperdício pode tornar-se numa despesa elevada para as indústrias e perturbar a sua capacidade de manter os níveis de produção, ou mesmo até de continuar a funcionar.

Infelizmente, não parece que a situação vá melhorar tão cedo, com a aproximação do inverno setentrional, que deverá ser mais um inverno difícil. Por exemplo, a Agência Internacional de Energia (IEA) diz que a Europa enfrenta um défice de oferta e procura de gás natural de 30 mil milhões de metros cúbicos (bcm); e esta situação terá um impacto grave no futuro abastecimento de combustível para o inverno, pois o reabastecimento das reservas de gás é agora mais lento. De acordo com o relatório da IEA, “[o] défice pode representar quase metade do gás necessário para encher os locais de armazenamento até 95% da capacidade no início da estação do aquecimento de 2023-24”. Esta dura realidade realça a urgência de os governos e os consumidores industriais tomarem medidas imediatas para melhorar a sua eficiência operacional e reduzir o consumo de energia.

Mas como?

Consideremos estas quatro formas de aumentar rapidamente a eficiência operacional e reduzir o desperdício de energia:

- Medição do consumo – Realizar auditorias energéticas e instalar medidores de qualidade de energia fiáveis são boas formas de estabelecer pontos de referência para a criação de um plano de gestão de energia eficaz.

- Gestão ativa da energia – Soluções rápidas e económicas, como instalar variadores de velocidade ou equipamento de distribuição elétrica conectado e de elevada eficiência, podem reduzir imediatamente a sua fatura de eletricidade.

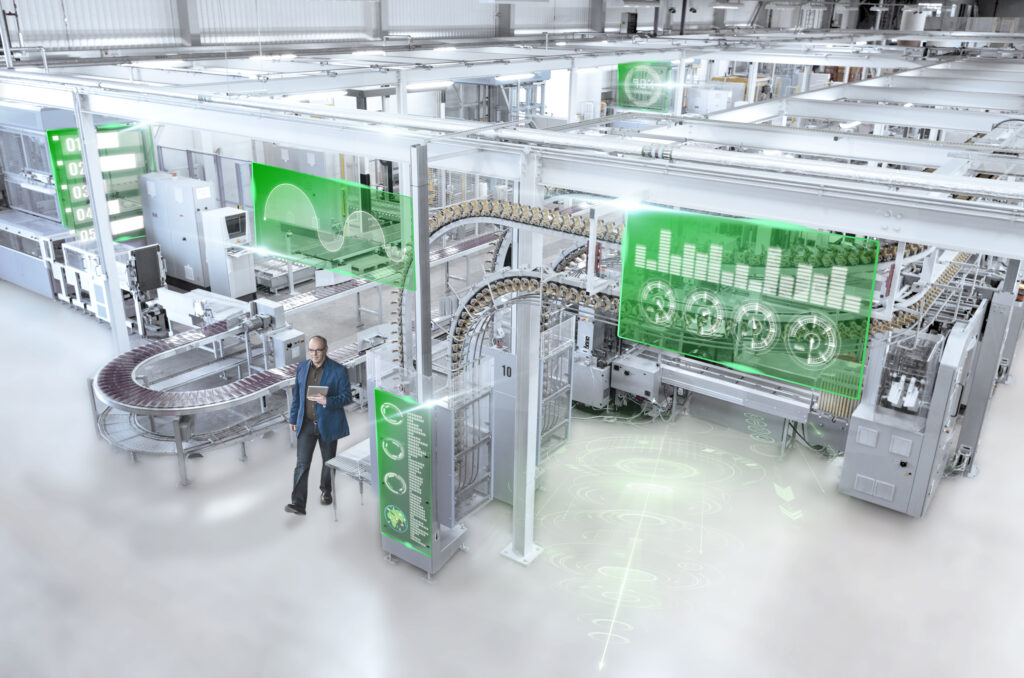

- Automação – A automação permite um controlo mais preciso dos equipamentos e dos processos, para otimizar o consumo de energia sem comprometer os requisitos de produção. Pode regular parâmetros como a temperatura, pressão, velocidade e taxas de fluxo, utilizando dados e análises em tempo real de dispositivos conectados.

- Monitorização – Recorrer a software intuitivo e de fácil utilização permite identificar tendências de desperdício de energia e áreas de preocupação, para que possam ser resolvidas antes de se desperdiçar dinheiro. A gestão da energia não é uma operação única, mas sim um ciclo de melhoria contínua.

Como desbloquear o poder da automação e da digitalização

Aplicar as capacidades altamente complementares da automação e da digitalização aos processos e sistemas industriais pode fazer uma grande diferença na sua eficiência operacional, o que, por sua vez, pode reduzir o consumo de energia. A automação otimiza os processos, a energia e a utilização de recursos, reduzindo o desperdício (água, gás, ar, matérias-primas, etc.), enquanto a digitalização com software industrial é a base para tornar visível o invisível. Tendo a possibilidade de extrair dados significativos, poderá utilizar a inteligência e as análises para ver onde existem ineficiências em toda a cadeia de valor, para as eliminar. Esta poderosa combinação poderá facilitar um nível avançado de controlo através de:

- Dashboards que ajudam a gerir de forma rentável dispositivos inteligentes distribuídos (por exemplo, sensores, luzes ou motores) nos principais processos industriais. As aplicações baseadas na Cloud são menos dispendiosas e fornecem dados mais granulares do que o controlo manual do consumo de energia, e permitem identificar melhor novas oportunidades de melhoria na gestão de energia. Um dashboard preditivo capacita os operadores, fornecendo visibilidade sobre as condições futuras e desenvolvendo estratégias proativas para gerir decisões de produção especificamente relacionadas com energia.

- Visibilidade unificada de ponta a ponta que lhe permite utilizar os seus dados históricos de energia para modelar padrões de consumo futuros. Estes dados “what-is” recolhidos permitem a modelação “what-if”. O AVEVA Unified Operations Center, por exemplo, fornece esta capacidade e ajuda a quebrar os silos entre a gestão da fábrica e a produção. A integração da camada de controlo da automação da fábrica com as ferramentas de produtividade do operador oferece aos operadores as informações de que necessitam para tomar decisões mais precisas e mais rápidas, limitando assim o desperdício, aumentando a eficiência e otimizando o desempenho.

- A integração da gestão de energia e da automação de processos têm funcionado, tradicionalmente, como entidades separadas, mas a convergência das duas cria uma solução capaz de:

- Eliminar silos de informação e descobrir oportunidades de otimização do sistema que têm um impacto direto na eficiência da fábrica;

- Aumentar a responsabilidade pelo consumo de energia numa rede de fábricas;

- Melhorar o consumo de energia de processamento em até 10%.

Um exemplo do caso em questão

As instalações de águas residuais são grandes consumidoras de energia, pelo que a maximização da sua eficiência operacional é uma prioridade. Quando a Veolia Water se propôs construir uma estação de tratamento de águas residuais avançada dentro de um túnel em Punta Gradelle, na costa italiana de Sorrento, necessitava de um sistema de controlo sofisticado que pudesse gerir eficaz e eficientemente as operações complexas.

A solução EcoStruxure™ for Water era adequada ao projeto porque oferecia uma combinação poderosa de gestão de energia e automação dos processos da instalação. A centralização e agregação de dados em tempo real fornecem à equipa de operações informações que a ajudam a tomar decisões mais informadas sobre a eficiência energética, a fiabilidade dos equipamentos e ações de manutenção.

Após a implementação desta solução, a Veolia concretizou uma poupança significativa de 15% em energia (e custos relacionados) e uma melhoria de 20% na sua eficiência de produção. Gianfranco Favali, diretor do departamento de Project Design da Veolia, classificou os benefícios alcançados como “verdadeiramente notáveis”.

Para contextualizar a poupança de energia de forma mais ampla, o Departamento de Energia dos EUA estima que as estações de tratamento de águas residuais municipais americanas consomem mais de 30 terawatts-hora de eletricidade por ano, com um custo acumulado de cerca de 2 mil milhões de dólares. Se essas estações tomassem medidas para reduzir o seu consumo geral de energia em 15% – reduzindo os resíduos e melhorando a eficiência operacional –, isso equivaleria a uma poupança de 300 milhões de dólares por ano!

Para mais informações

Para saber mais sobre as medidas que pode tomar para reduzir o seu consumo de energia industrial, descarregue o nosso novo e-guide “Three smart actions to help industrial companies navigate the European energy crisis“.

Adicione um comentário