La régulation industrielle permet d’optimiser les process de fabrication dans les usines. Pourtant ses atouts restent méconnus pour de nombreux acteurs de l’industrie, alors que ses performances peuvent s’avérer remarquables. Explications par Stefan Capitaneanu, Leader Métier Contrôle Avancé chez Schneider Electric.

Pourquoi le contrôle avancé est-il indispensable ?

Stefan Capitaneanu – Commençons par définir ce concept : le contrôle avancé désigne dans l’industrie un ensemble de techniques de contrôle commande, qui permettent de maîtriser les process de fabrication en fonction de contraintes données. Or le contrôle avancé est souvent négligé dans les usines. Conséquence : près de 40 % des boucles de régulation ont des performances médiocres, souvent à cause de mauvais réglages. Les techniques de contrôle avancé constituent pourtant un élément essentiel de la maîtrise du fonctionnement des installations. Elles permettraient justement d’apporter des solutions technologiques pour résoudre des problèmes de qualité, de productivité, d’optimisation énergétique, d’économie de matières premières ou encore de flexibilité dans les usines.

Comment fait-on du contrôle avancé ?

Stefan Capitaneanu – Contrairement à ce que l’on croit généralement, le contrôle avancé n’est pas une activité si complexe. C’est d’autant plus vrai depuis que les outils se sont considérablement simplifiés. Ils peuvent même être directement embarqués à bord des automates de process. L’expérience de notre équipe depuis une vingtaine d’années sur les marchés agroalimentaire, des mines et sidérurgie, du traitement des eaux et de la pharmacie nous a permis d’établir une démarche de performance qui se décline en quatre étapes.

La première : réaliser un pré-diagnostic, pour caractériser les rendements de base des process et les paramètres influents, définir les priorités (réduction d’énergie ou amélioration de la productivité ?) et des pistes d’amélioration : collecte des données, suivi des mesures, réglages… Cette première étape, assez simple et rapide à mettre en œuvre, est suivie par le diagnostic de l’installation, qui consiste à échanger avec les opérationnels sur le terrain pour connaître la stratégie de régulation en place dans l’usine, à recenser les points de mesure existants (température, pression, débits…), à collecter les données, à les traiter et à les analyser… Cela nous permet de proposer une solution d’amélioration des performances de l’installation, tout en évaluant les coûts et en nous engageant sur les résultats attendus. La solution peut alors se déployer dans l’usine. C’est la troisième étape de la démarche. Souvent, il est inutile d’investir et d’ajouter des capteurs et des compteurs, car toutes les données nécessaires sont déjà disponibles au niveau des installations. Nous utilisons néanmoins des outils à la pointe des technologies, comme des capteurs virtuels aussi efficaces que des capteurs physiques mais beaucoup moins coûteux, du traitement d’images issues de caméras thermiques pour réguler un front de flammes dans la sidérurgie ou encore des caméras imitant l’iris humaine pour optimiser le dépoussiérage des fumées dans les usines…, pour apporter une vraie valeur ajoutée à notre prestation. Le client peut alors être autonome et piloter seul le contrôle avancé sur son site après une formation, car nos solutions sont toutes ouvertes et documentées. C’est un gros avantage ! Evidemment aussi, nous vérifions les performances obtenues après notre intervention car, comme je l’ai mentionné, nous nous engageons sur les résultats. Et enfin, ultime étape : le maintien des performances sur la durée, grâce à un outil de détection des dérives, qui permet de suivre les résultats de la régulation et les éventuelles dérives, ainsi qu’un accompagnement technique régulier.

Quels sont les résultats de cette démarche de régulation ?

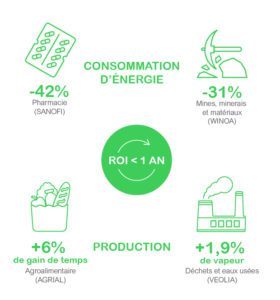

Stefan Capitaneanu – C’est avec des exemples que l’on mesure tout l’intérêt du contrôle avancé. L’investissement est très rentable, avec un ROI inférieur à un an en général. Un de nos principaux clients a ainsi témoigné en affirmant que 70 % des applications contrôle avancé ont un ROI de moins de 6 mois. Pour 50 % d’entre elles, le ROI est même inférieur à 3 mois. Pour une entreprise agroalimentaire, nous avons engagé une démarche d’optimisation, qui nous a permis de décupler les performances d’un évaporateur de lait. L’évaporation est en effet une démarche très énergivore. Grâce à une régulation très précise, nous avons réussi à aller au-delà des exigences réglementaires de consignes en matière d’humidité, sans aucun problème de conservation de la poudre de lait. Résultat : un temps d’évaporation plus court, une diminution de l’encrassement dans l’évaporateur et un meilleur goût de la poudre de lait (plus elle est humide, meilleure elle est). Autre exemple : une centrale d’incinération exploitée aussi pour le chauffage urbain. Le contrôle avancé a permis non seulement d’augmenter le rendement et la production de vapeur, d’optimiser la capacité d’enfournement, mais aussi de réduire les consommations électriques, la pollution, les contraintes thermiques sur les chaudières, les reprises de conduite manuelles par les opérateurs et les coûts de maintenance. Que des bénéfices, que nos clients constatent dans leurs usines ! Ils ont compris la valeur ajoutée du contrôle avancé « intelligent » sur leurs process, qui se traduit par à chaque fois par une optimisation de leurs performances.

Ajouter un commentaire